電動シャッターが「自動停止」する原因と対処法とは?もう慌てない一次復旧と再発防止の完全ガイド

修理・交換2025.09.30

朝の開店直前、あるいは荷捌きの真っ最中にシャッターが急に止まる。

そんな場面ほど焦るものはありません。ですがご安心ください。

電動シャッターの突然停止は、壊れたからではなく、安全装置や保護機能が正常に働いた結果であることが少なくありません。

本コラムでは、関西(大阪・京都・兵庫・奈良・和歌山・滋賀)での現場対応ノウハウをもとに、「自動停止」の主要原因と現場でできる一次対処、そしてプロに任せるべき境界線をわかりやすく整理しました。

これから順番にチェックしていきましょう。

自動停止は“故障”とは限らない

電動シャッターは、挟まれ事故・落下・機械破損を防ぐために複数の安全機構が備わっています。

障害物検知、過負荷・過熱保護、風圧・電圧異常、リミット(上限・下限)ズレ検出などが代表例。

これらがトリガーになると「意図的に止まる」のが正しい挙動です。

つまり自動停止=即故障ではありません。

“安全装置が働いた?”という視点から切り分けを始めると、復旧も早く、無用な二次被害も防げます。

- 自動停止の大枠:①安全装置作動 ②機械側の過負荷・摩擦増 ③電気的な保護動作 ④設定・連動装置の影響

- 何より大切なこと:無理に連続操作しない/人の下で動かさない/分解しない。安全第一です。

3分でできる初期チェック10項(安全第一の一次対処)

ほとんどの現場は、以下の順番で確認すれば“原因の方向性”が見えてきます。

いずれも工具不要、作業者1~2名で可能な範囲のみを厳選。

途中で異常の兆候(焦げ臭い・発煙・激しい偏り)があれば直ちに操作を中止し、専門業者へ切り替えてください。

- 周囲の安全確保:人・台車・車両が可動範囲にいないことを確認。必要なら立入禁止表示。

- ロック・非常開放の確認:下端ロックや幅木ロック、非常用手動操作からの復帰忘れがないか。

- リモコン→壁スイッチ切替:リモコン電池切れ・受信不良切り分け。壁スイッチで動けば通信系。

- センサーの汚れ・ズレ:光電センサーのレンズ清掃、セーフティエッジ(下端ゴム)の断線・折れ目視。

- レール内の異物確認:砂・小石・落ち葉・配送ラベル片など噛み込みがないか。目視+掃除機で除去。

- 連続運転の有無:短時間に何度も操作していないか。過熱保護なら20~40分冷却休止。

- 電源・ブレーカー:該当ブレーカーがONか、近隣の漏電ブレーカーが作動していないか。

- 一時リセット:制御盤・専用ブレーカーをOFF→30秒→ON。一時的誤作動のクリア。

- 半開・デコボコの有無:スラットの片寄り/曲がりがないか。目に見える歪みは無理に動かさない。

- 再試験は“人がいない状態”で:短ストロークで上→下を各1回。異音・引っ掛かりが続くなら中止。

重要:

センサーの取り外し・短絡(無効化)は絶対に禁止。重大事故につながります。

原因と対処をセットで理解する(症状別・現場でできること)

ここからは代表的な原因を、「症状」「一次対処(DIY範囲)」「プロに任せる領域」「再発予防」の順で整理します。

現場で照らし合わせやすいよう、音・動き・ランプ表示も手掛かりとして記載しました。

1)障害物検知(光電・反射型センサー/セーフティエッジ)

- こんな症状:閉動作で途中停止→反転/ランプ点滅/晴れの日は動くが雨・黄砂の翌日は止まりやすい。

- 一次対処:センサー窓を柔らかい布で清掃/センサー位置のズレ・緩みを目視/反射板の汚れ除去。

- プロ領域:感度調整・配線・受光軸合わせ・セーフティエッジ断線診断・交換。

- 予防:月1回の清掃、台風・黄砂後は臨時清掃。フォークリフト・台車がセンサーに当てない動線設計。

2)過負荷/過熱保護(モーター・ブレーキ・機械抵抗の増大)

- こんな症状:短時間の連続運転後に無反応、モーターがうなる/熱い。時間を置くと復帰。

- 一次対処:20~40分冷却休止→短ストローク試験。レール清掃・薄くシリコン潤滑。

- プロ領域:ブレーキ・ギア摩耗、巻取り軸・ベアリング、バランス不良の診断・整備。

- 予防:運転間隔の順守(取説目安)/月次清掃+半年~年1潤滑/頻繁稼働はモーター容量・減速比の見直し。

3)リミットスイッチ(上限・下限)ズレ

- こんな症状:全開・全閉前で停止/位置が毎回ずれる/リセット後も再発。

- 一次対処:再設定は行わない(誤設定は落下・巻込みの危険)。動作中止→プロ手配。

- プロ領域:リミット微調整・エンコーダ確認・巻取り径に対するパラメータ補正。

- 予防:スラット変形・巻取り不良を早期是正。無理な引っ張り操作をしない。

4)レール異物・スラット変形/片寄り

- こんな症状:同じ位置で毎回ガタン、斜めに走る、下端が床に当たって反転。

- 一次対処:レール溝の砂・小石・ラベルを除去。目で分かる曲がり・擦れがあれば操作中止。

- プロ領域:レール矯正・スラット端部修正/交換・下端ゴム交換・ガイドクリアランス調整。

- 予防:月次清掃、荷降ろし時は段ボール片の巻き込み防止。

5)チェーン/ベルトの伸び・テンション不良(露出部)

- こんな症状:周期的ガタガタ音、起動時に空転気味、停止後弛みが目立つ。

- 一次対処:露出部の毛羽立ち・欠けを目視、記録のみ。調整は行わない。

- プロ領域:張り調整・テンショナー整備・チェーン/ベルト交換・スプロケット点検。

- 予防:粉じん対策/稼働時間に合った保守周期の設定。

6)電源電圧・ブレーカー容量・瞬断の影響

- こんな症状:雨天・落雷後に無反応/始動時だけブレーカーが落ちる/他の大電流機器と同時使用で停止。

- 一次対処:専用ブレーカーの状態確認→OFF/30秒/ONのリセット。頻発なら他機器の同時運転を回避。

- プロ領域:容量選定・配線経路見直し・サージ対策・漏電診断。

- 予防:専用回路の確保、雷多発期のサージプロテクタ導入。

7)制御盤・基板エラー/エンコーダ異常

- こんな症状:エラーランプ点滅/一定ストロークで毎回停止/ランダム停止が増える。

- 一次対処:電源リセットのみ。内部開放・接点清掃は危険。

- プロ領域:故障診断・基板交換・コネクタ接触不良修復・エンコーダ調整。

- 予防:結露・粉じん対策(盤内の湿気、開放厳禁)。年次点検で異常傾向を早期把握。

8)タイマー・連動機器・外部インターロック

- こんな症状:特定時刻や警報連動で動作停止/管理システム更新後から不調。

- 一次対処:スケジュール設定・連動条件のログ確認、最近の設定変更者を確認。

- プロ領域:インターロックの論理調整・入退室/防犯/火報との連携試験。

- 予防:変更履歴の台帳化、ベンダー間の保守窓口一本化。

9)風圧・外部環境(台風・突風・黄砂・塩害)

- こんな症状:強風時に反転・停止、黄砂後に誤検知増加、海沿いでセンサー腐食。

- 一次対処:無理な開閉を避ける/センサー清掃/風が弱まるまで待機。

- プロ領域:風対策部品(補助ロック、ウインドバー等)導入・センサー防塵フード。

- 予防:台風前点検、沿岸部は真水洗浄→乾拭きの習慣化。

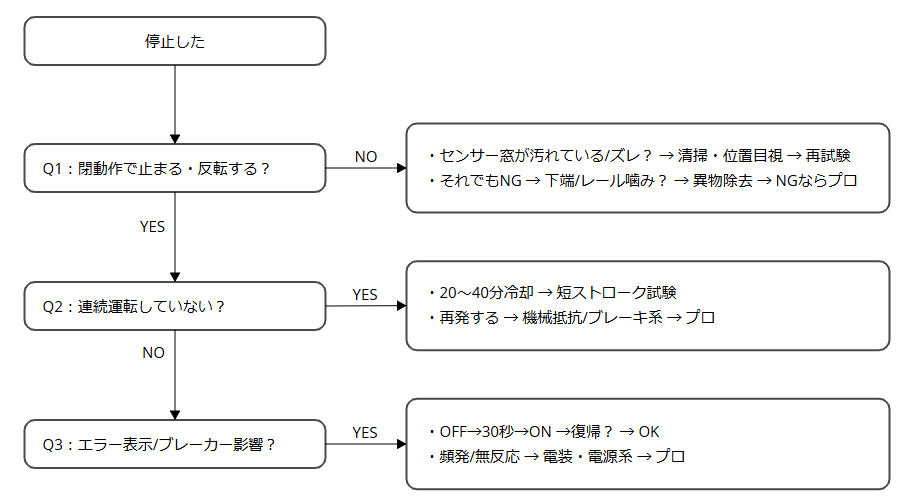

すぐ使える《一次復旧フローチャート》(保存版)

すぐに利用していただける復旧までのフローチャートです。

ぜひ紙に印刷して利用していただければと思います。

3問で大分類→最初の一手を決め、無理はせずB/C系統(電装・駆動)の疑いが濃ければ即プロへ。

現場で“やってはいけない”5つ(重大事故&高額修理のもと)

善意の応急処置が事故や高額化を招くことがあります。以下は絶対に手を出さないでください。

- 安全装置(センサー/エッジ)の無効化・短絡

- リミットスイッチの手探り調整(落下・巻込み危険)

- 制御盤内部の清掃・接点復活剤吹き(感電・火災)

- バネ張力・チェーン張りの自己調整(破断リスク)

- 人の下での試運転・連続操作でのゴリ押し(重大事故)

再発を減らす《月次/半期》メンテナンス・メニュー

自動停止の“火種”の多くは汚れ・摩擦・緩みです。

月次:清掃+薄潤滑+固定確認

半期:専門の総合点検

これを定例化すると、停止頻度は目に見えて減ります。

- 月次(30~40分/台):レール溝掃除機→湿拭き→乾拭き、シリコン系を薄く塗布、ガイド・ブラケット増し締め、センサー清掃。

- 半期/年次(専門):巻取り・ブレーキ・ベアリング・チェーン/ベルト張り・エンコーダ/リミット・制御盤診断。

- イベント前後:台風・黄砂・豪雨・沿岸の塩夜露→臨時清掃+短ストローク点検。

費用感の目安(症状別の“レンジ”)

正確なお見積りは現地診断が前提ですが、意思決定の参考としてレンジ感を共有します。

機種・寸法・現場条件で増減します。

- 清掃・調整のみ:5,000~30,000円

- センサー調整・交換:15,000~40,000円(部材含む)

- リミット調整/軽整備:10,000~50,000円

- チェーン/ベルト調整・交換:30,000~70,000円

- ブレーキ・ベアリング・駆動系整備:50,000~120,000円

- 制御盤・基板・モーター交換:100,000~400,000円超

ポイントは早期対応ほど軽整備で収まる確率が高いということ。

放置はコスト増に直結します。

関西ならではの環境対策

地域特性に合わせると停止リスクが半減します。

関西の現場で多い“環境要因”と対策をまとめました。

- 黄砂(春):センサー誤検知増→レンズ清掃の頻度UP、反射板の保護。

- 台風・突風(夏~秋):風圧反転→風対策部材・両側ガイドの点検、台風直前の試運転。

- 塩害(阪神・和歌山沿岸):腐食→真水洗浄→乾拭き、盤の結露対策。

- 冬の結露:盤内湿気→扉開放禁止・除湿剤・防水等級の確認。

よくある事例(現場の“自動停止”をこう解決しました)

実務でよく出会う“あるある”を要約。再発防止までセットで取り組むのがコツです。

- 神戸湾沿い・物流倉庫:閉動作で反転多発。

→ センサーと反射板に塩だまり。清掃とレンズ位置是正で即復帰。月次の真水洗浄を定例化。 - 枚方・出荷バース:ピーク時の連続操作で停止。

→ 熱保護作動。運用を30秒間隔へ、レール清掃&薄潤滑追加。夏季は台数分散で解消。 - 奈良・工場棟:毎回同じ地点でガタンと停止。

→ レールにラベル片の噛み込み。除去で復帰、開梱位置を離す動線改善へ。 - 和歌山市・店舗:開店時だけ止まる。

→ リミットズレ。プロが再設定+端部スラット整形、下端ゴム交換で安定運用。

プロに相談すべき“赤信号”チェック

以下に一つでも該当したら、自力継続は危険です。

停止→電源OFF→周囲確保のうえ、すぐにご相談ください。

- 焦げ臭い・発煙・ブレーカー頻発

- スラットの片寄り・脱線の恐れ・目に見える曲がり

- 同一点での停止が連続/異音(ガリ・ゴリ)増大

- 下端安全エッジの断線・破れ・ケーブル異常

- 制御盤エラー表示の常時点灯/点滅

少しでも気になることがあれば、関西全域(大阪・京都・兵庫・奈良・和歌山・滋賀)で対応する「シャッター119」にお気軽にご相談ください!

コピペで使える!当日報告テンプレ(一次停止時)

電話・メール・フォームでの初動が早く正確になります。

ぜひメモにしてお使いください。

- ①場所ID(号棟・シャッター番号)/②症状(上・下・途中・反転)/③再現性(毎回・時々・特定時刻)

- ④環境(雨・風・黄砂・温度)/⑤直前の操作回数・連続時間/⑥エラー表示の有無

- ⑦実施済み(清掃・電源リセット)/⑧写真(レール・センサー・全景)

まとめ

電動シャッターの自動停止は、安全のための必然であることが多く、正しい順番でチェックすればその場で復帰できるケースも珍しくありません。

大切なのは、無理をしない・人の下で動かさない・分解しないという原則と、月次の清掃・点検の積み重ねです。

今日からできるのは、センサー清掃・レールの異物除去・薄いシリコン潤滑。

それでも改善しない、あるいは不安を感じたら、早めにプロへ。

早期対応ほど安全で、コストも抑えられます。

「復旧の見込みを知りたい」「営業までに間に合わせたい」「再発しない仕様にしたい」

シャッター119では、こういった状況に合わせた最適解をご提案します。

写真2~3枚(全景・センサー・レール)をお送りいただければ、緊急度と概算の目安を迅速にご案内可能です。

お困りのときは、どうぞ遠慮なくシャッター119へご連絡ください。

【ご依頼の流れ】

- 点検:まず、シャッターの損傷箇所を点検します。

- 見積もり:修理にかかる費用を見積もります。

- 修理:必要な部品を交換し、シャッターを修理します。

- 動作確認:修理後、シャッターが正常に動作するか確認します。

修理は、必ず依頼いただいたお客様とお話し、ご納得いただいた上で開始させていただきます。

「当初の見積もりよりも部品の発注をしないといけなくなりそう」「費用がかかりそう」だと判断した場合は、必ず手を止めて再度ご提案をさせていただきます。

いきなり修理を始めて、修理後にビックリする金額を請求するようなことはございませんのでご安心ください。

この記事の著者

シャッター119 編集部

シャッターに関するお役立ち情報を発信しています。代表の私が長年の経験に基づき、修理費用の目安、業者選びのポイント、日々のメンテナンス方法などを簡潔に解説。シャッターに関する疑問を、スピーディーに解決します。シャッターの修理・交換も「シャッター119」にお気軽にご相談ください♪